Литье по выплавляемым моделям

Литье по выплавляемым моделям – процесс получения отливок из расплавленного металла в формах, рабочая полость которых образуется благодаря удалению (вытеканию) легкоплавкого материала модели при ее предварительном нагревании.

Преимущества технологии:

Литье по выплавляемым моделям обеспечивает получение точных и сложных отливок из различных сплавов массой от 0,02 до 15 кг с толщиной стенки от 0,5 до 5 мм.

Технологический процесс литья по выплавляемым моделям:

– Выплавляемые модели изготавливают в металлических пресс-формах из модельных составов, включающих парафин, воск, стеарин, жирные кислоты. Состав хорошо заполняет полость пресс-формы, дает четкий отпечаток. После затвердевания модельного состава пресс-форма раскрывается и модель выталкивается в холодную воду.

– Затем модели собираются в модельные блоки с общей литниковой системой припаиванием, приклеиванием или механическим креплением. В один блок объединяют от 2-х до 100 моделей.

– Модельный блок погружают в специальную жидкую огнеупорную смесь, с последующей обсыпкой кварцевым песком. Затем модельные блоки сушат на воздухе или в среде аммиака. Обычно наносят 3-5 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

– Модели из форм удаляют, погружая форму в горячую воду или используя нагретый пар. После удаления модельного состава тонкостенные литейные формы устанавливаются в опоке, засыпаются кварцевым песком, а затем прокаливаются в печи в течение 6-8 часов при температуре 850-9500 ℃ для удаления остатков модельного состава, испарения воды.

– Заливку форм по выплавляемым моделям производят сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т.д.

– После затвердевания залитого металла и охлаждения отливок форма разрушается, отливки отделяют от литников механическими методами, направляют на химическую очистку, промывают и подвергают термической обработке.

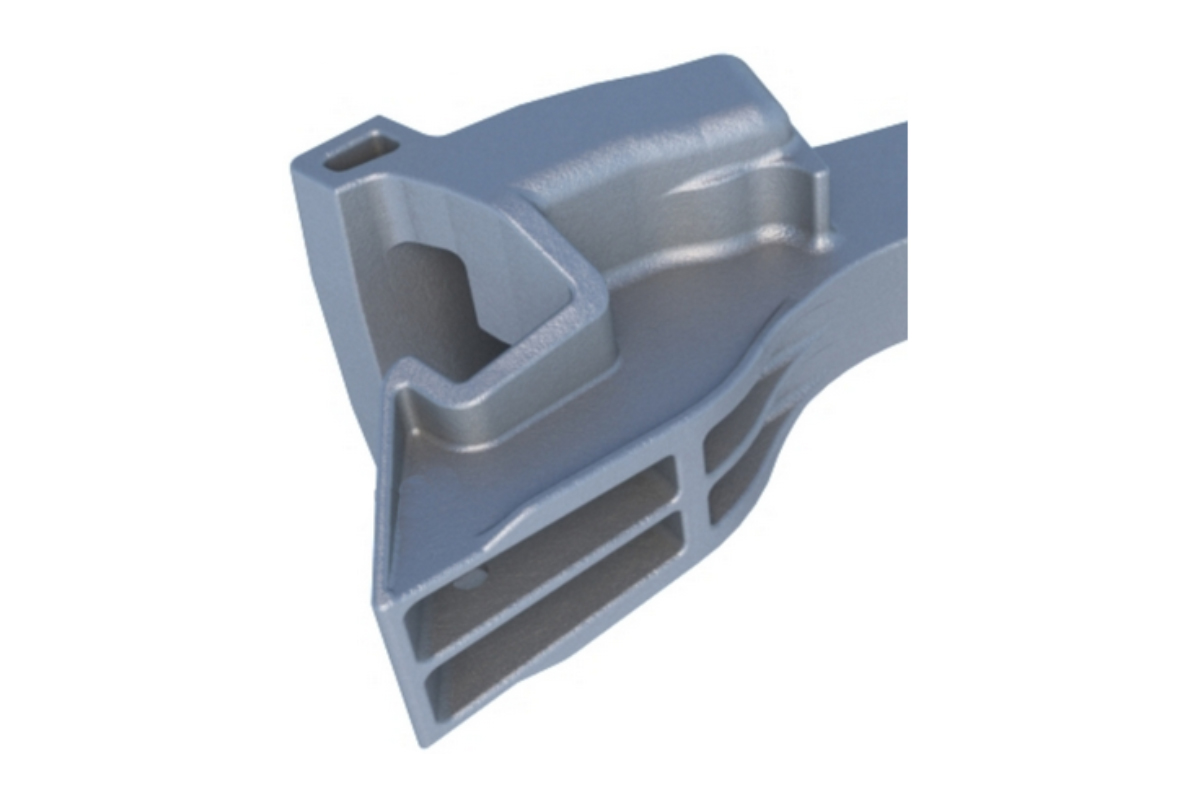

Автосцепка ТМ-132

|

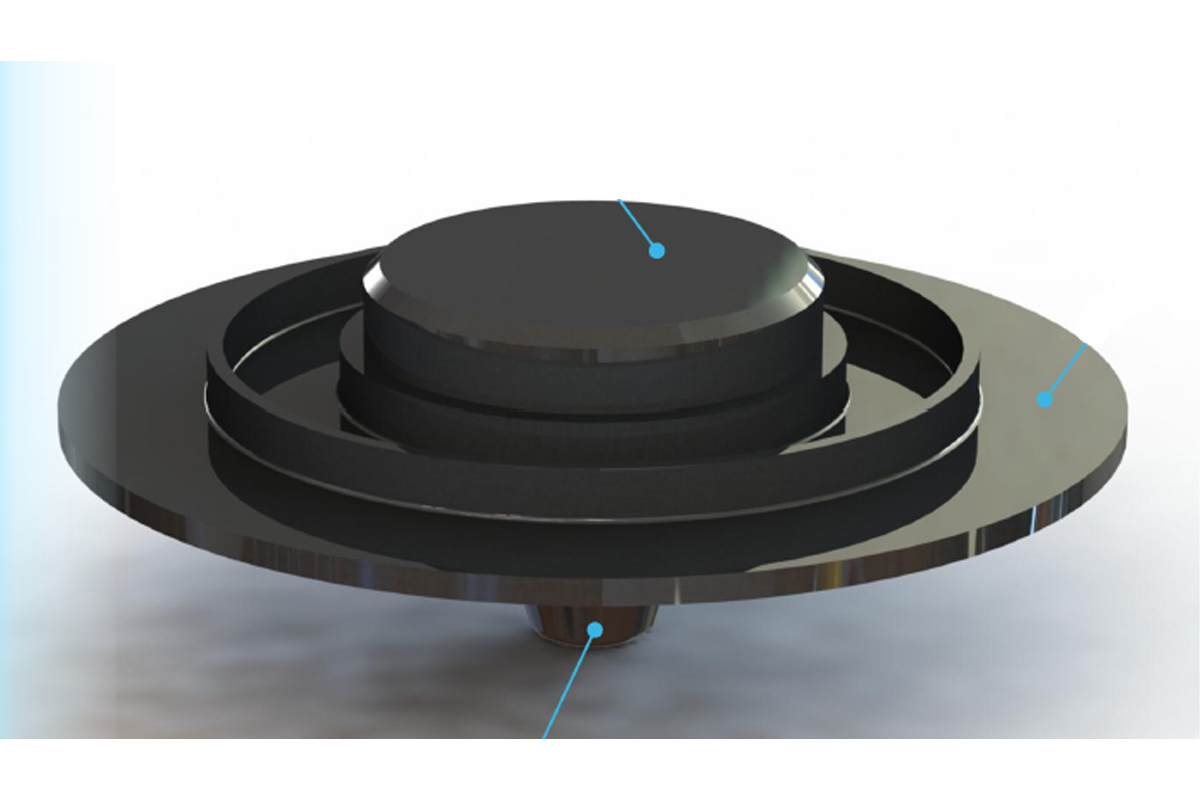

Верхняя база

|

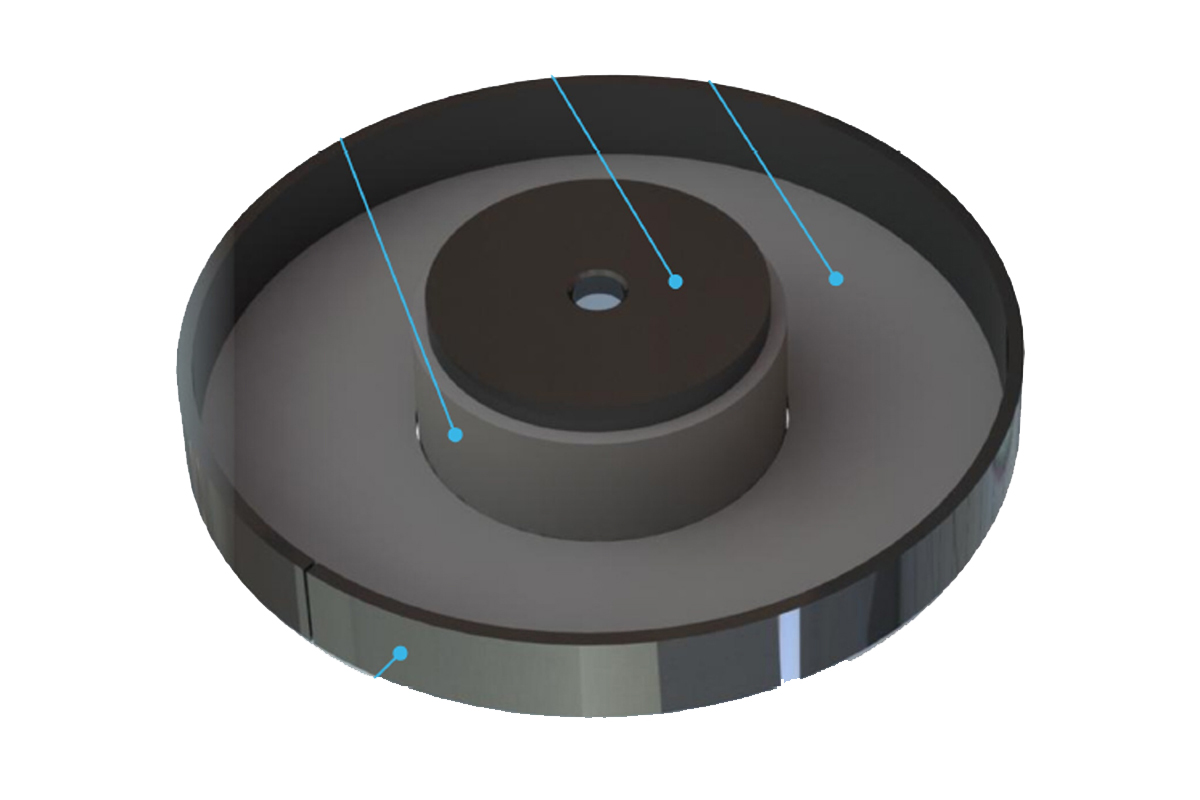

Нижняя база

|

Крышка

|

Крюк

|

Подкладка

|

+7 (920) 977-22-23

+7 (920) 977-22-23 al@ecothermo.com

al@ecothermo.com